今回はこれまでとは趣向を変えて、弊社が粉体混合機の開発に至った経緯をご紹介するとともに、混合機以外の弊社製品についてもご紹介しようと思います。

さてそもそも弊社は元々粉体機器メーカではなく、微細精密な金属切削加工をメインとしております。社内でマシニングセンタやワイヤーカットを用いて加工した製品をバレル研磨機注1)にかけて、バリ取りや研磨などの仕上げ作業を行い、出荷しております。以前は市販の遠心バレル研磨機を使用しておりましたが、微細精密部品に使用すると部品同士で衝突して打痕や傷、変形などが発生することがあり、課題となっておりました。

これを解決するために自社開発した製品が「揺動式遠心バレル研磨機」注2)です。

構造は混合機SANMIXと同じく4個のタンクが回転軸に対して傾けて設置されており、それらが特別な自公転を行うことでワーク(研磨対象の部品)と研磨材を適切に混ぜ合わせ、ベストな研磨環境を作り出します。

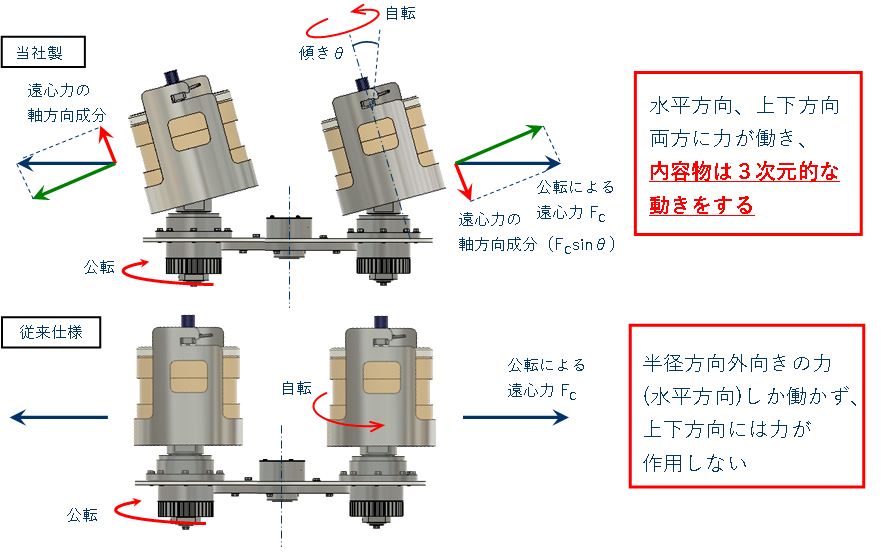

一般的な従来型の水平式遠心バレル研磨機と弊社の揺動式遠心バレル研磨機について容器内に掛かる力を比較したのが図1になります。弊社の研磨機では混合機の場合と同じく、水平方向と軸に対して上下方向の両方に力が掛かることによりワークと研磨材は容器内で3次元的に揺動します。

動画_1、2に容器内でのワークと研磨材の動きのシミュレーションを示します。動画_1が以前使用しておりました一般的な従来型の遠心バレル研磨機、動画_2が弊社の揺動式遠心バレル研磨機のシミュレーション動画です。(シミュレーション手法の概要はこちらの記事をご参照ください)

従来型ではワークがすぐに浮き上がってしまい、ワーク同士で衝突を繰り返していることがわかります。(以前、この記事でご紹介したブラジリアンナッツ現象です。)また研磨材に接触していない箇所があるため研磨効率も悪く、研磨時間は比較的長くなってしまいます。

動画_1 一般的な従来型遠心バレル研磨機の動き

それに対して弊社の研磨機では下の動画のように内容物が水平方向に回転しながら3次元的に揺り動かされていることがわかります。

この動きにより、ワークはバラバラになって研磨材の中に留まり、常に周りを研磨材に囲まれている状態を実現しています。この結果ワークの間に存在する研磨材がクッションとして働くことで、ワーク同士の衝突による問題が劇的に改善されました。またワークの全面が常に研磨材に接触した状態となるため、研磨能力が向上し研磨時間が短縮されました。

動画_2 弊社製揺動式遠心バレル研磨機の動き

(シミュレーションでは視覚的にわかりやすくするためにワークをメディアの上に置いた状態で回転を始めておりますが、実際はワークをメディアの中に沈めた状態で装置にセットしますので、ワークは回転当初からメディアに囲まれた状態となります。逆に一般的な遠心バレル研磨機ではワークを沈めた状態で回転を始めてもすぐに上下に分離し、動画1の状態になってしまいます。)

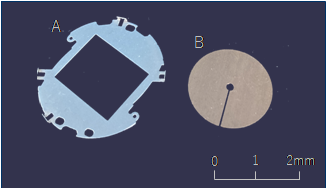

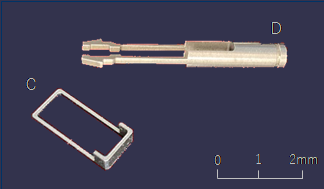

図-2、3に揺動式遠心バレル研磨機の研磨例を示します。Bは厚さ0.1mmのステンレス薄板であり、すぐに折れてしまうペラペラな部品ですが、全く変形せずに研磨されています。またAのような複雑な形状やCのような細いもの、Dのような筒状のものでも傷や変形を起こさずに研磨されています。弊社の揺動式遠心バレル研磨機は、このような微細で繊細な部品の仕上工程に大きな効果をもたらす製品となっております。

今回は金属加工業である弊社が遠心バレル研磨機を開発するまでをご紹介しました。

次回はこの遠心バレル研磨機が粉体混合装置に発展する経緯についてご紹介しようと思います。

この記事で混合機だけでなくバレル研磨機にご興味を惹かれましたら、下記リンクからお問い合わせください。混合機、バレル研磨機いずれでもお客様から試料をお預かりしてテスト運転をさせていただきます。

注釈

1)バレル研磨機:バレル(樽)状の容器に工作物(ワーク)と研磨材(メディア)、水、コンパウンド(洗剤)を入れ、回転や振動等の外力を加えることで工作物の研磨を行う装置

2)揺動式遠心バレル研磨機:詳細は弊社公式サイト(http://sankei-pr.co.jp/barrel.htm)をご参照ください

揺動式遠心バレル研磨

お問い合わせ

お問い合わせ