一般に粉粒体に回転や振動等の力を加えると、両者が混ざりあおうとするのと同時に両者の各種物性の違いによって分離しようとする機構も働き、そのバランスによっては偏析を生じる場合があります。

その中でも粒径の差による偏析が特に顕著であると言われています。

そこで今回は混合物の粒径の差が混合結果に与える影響とその対策について検証しました。

検証には粒径のバラツキが少ないアルミナ研磨材(白色溶融アルミナ)を使用しました。

研磨材のサイズは下記の4パターンを採用し、それぞれの組み合わせについて混合性の比較を行いました。

①粒度#100(粒径180μm)、②粒度#280(粒径50μm)、③粒度#1000(粒径11.5μm)、④粒度#3000(粒径4μm)

表-1に各組合せの混合結果を示します。尚、いずれの混合も以下の条件で行いました。

1) 粉体は50gずつ使用

2) 粒径の大きい方が上になるように容器に入れる

3) 装置の回転数はSANMIX最高速度の240rpm

4) 運転時間は30分

粒径差が3.6倍の①-(2)の組み合わせで余り混ざっていないのに対して4.3倍の②-(3)の組み合わせや12.5倍の②-(4)の組み合わせではよく混ざっており、粒径差だけでは説明できない現象が起こっています。

そこで混合性について、下記2点の仮説を立てました。

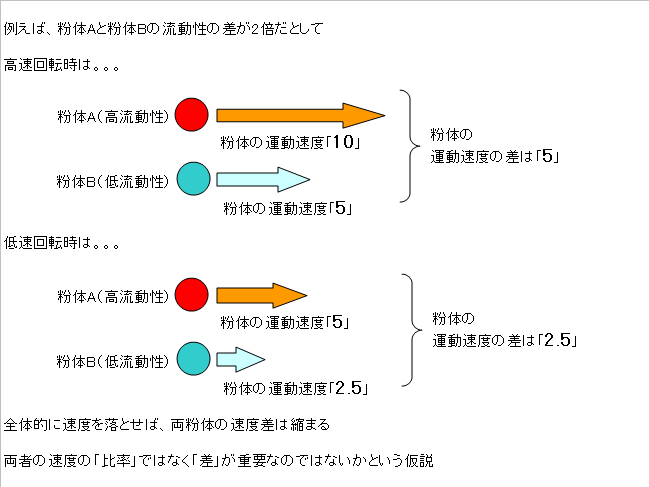

A) 粉体の流動性の差も混合性に影響を与えており、両者の運動速度の差が大きいほど混ざりにくい(図-2)

B) 粉体が一様・一定な対流をすると分離が進む

(単調な動きだけでは物性差により分離する)

Aの対策としては装置の回転数を下げ、両粉体の速度を全体的に下げることで両者の速度の差を小さくする方法が考えられます。

またBの対策として運転と停止を繰り返すことで一様な対流を乱す方法が考えられます。

この2つの対策が前回のブログでご紹介しました

「回転数を落とし、運転パターンを連続運転から断続運転に変える手法」です。

この手法を使うことで、前回紹介した①-(2)の組み合わせだけでなく、①-(3)、①-(4)の組み合わせでも混合度は劇的に改善しており、効果が高いことがわかります。(表-2)

今回の検証結果をまとめると、『粒径差だけでは混合性が決まらず流動性や対流の一様性も大きな要因となっており、その観点から運転条件等で対策を行えば混合性が向上する』ということになります。

弊社のSANMIXでは様々な運転パターンを設定できるため、容易に適切な運転条件の検証を行うことができます。

それでは『流動性』の差をどのように評価するのか、またどの程度混合性に影響を及ぼすのかについては次回以降に検証していきます。

今後もこのような混合性の検証試験を随時行っていきます。

弊社に試料を送付いただければ、テストをさせていただきますので、ぜひお問い合わせください。

→テスト依頼はこちら

→お問い合わせはこちら

お問い合わせ

お問い合わせ